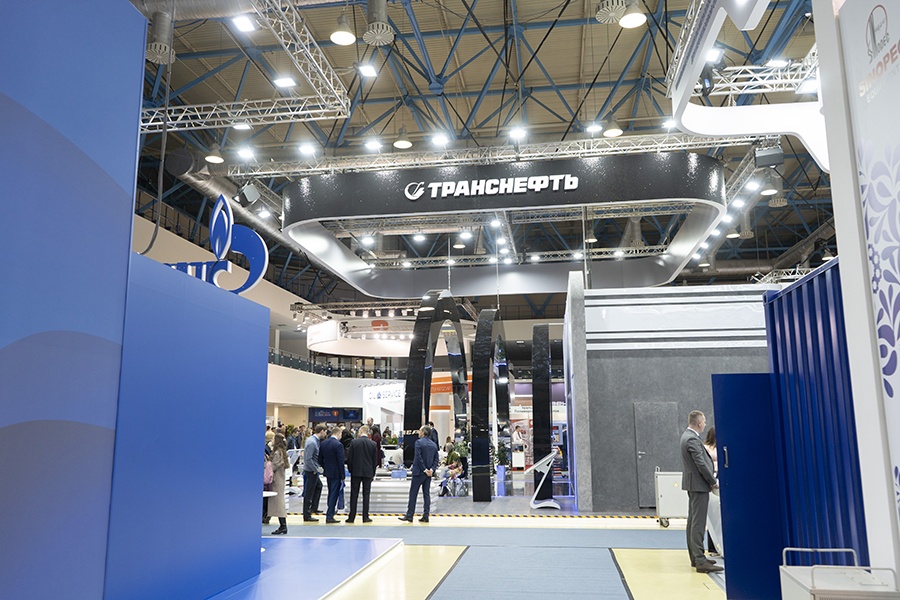

Участие АНО «КЦИСС» в Выставке «Нефтегаз 2022» -Экспоцентр, г. Москва

С 18 по 21 апреля Генеральный директор АНО "КЦИСС" - Александр Николаевич Жилин принял участие в выставке «Нефтегаз» в «Экспоцентре» в Москве. На данном мероприятии обсуждалось новейшее нефтегазовое и нефтеперерабатывающее оборудование, технологии, рассматривался широкий круг стоящих перед отраслью вопросов.

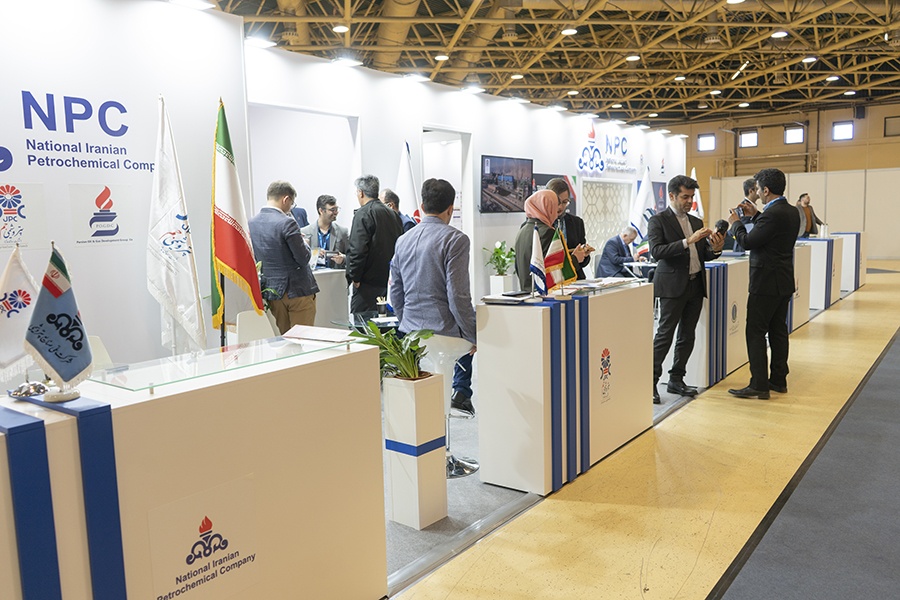

В выставке приняли участие 350 компаний из 15 стран. «Нефтегаз» является лучшей нефтегазовой выставкой по результатам опроса профессионалов отрасли.

|

|

|

Выставка «Нефтегаз» в «Экспоцентре» – главная выставка нефтегазовой отрасли с 1978 года!

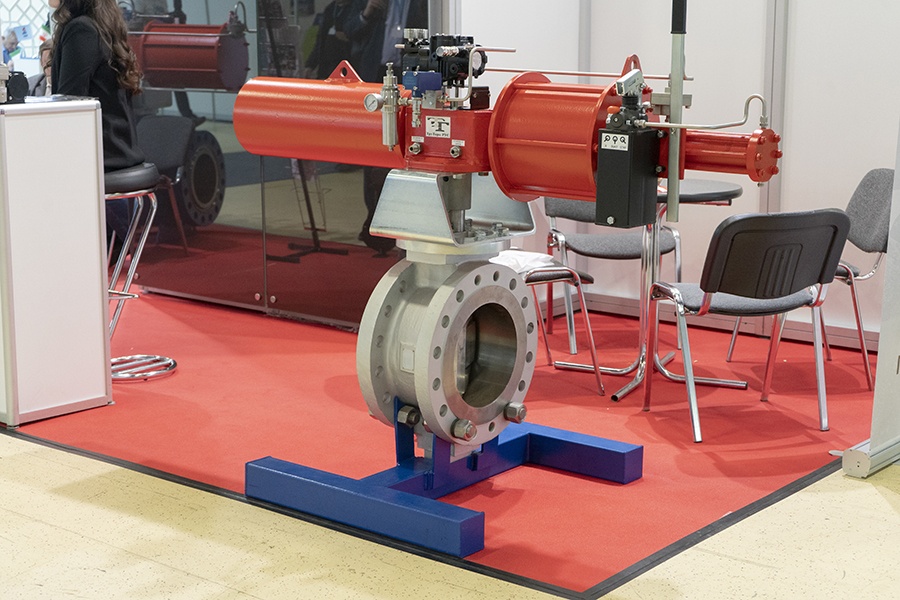

Выставка «Нефтегаз», входит в десятку крупнейших нефтегазовых смотров мира, предоставляет уникальную возможность производителям и поставщикам из разных стран продемонстрировать специалистам свое новейшее нефтегазовое и нефтеперерабатывающее оборудование и технологии, установить и расширить деловые контакты, обсудить широкий круг стоящих перед отраслью вопросов. С 2016 года выставка проводится ежегодно вместе с Национальным нефтегазовым форумом.

Выставка и форум – это синергия участников, партнеров и всей отрасли, именно здесь представлены все новейшие разработки, встречаются производители и потребители, звучат трендовые доклады, проводятся самые значимые деловые мероприятия.

В организации и работе выставки и Национального нефтегазового форума принимают участие представители министерств, ТПП РФ и союзов предпринимателей.

На выставочных стендах представлена продукция таких предприятий, как ТМК, «МосЦКБА», «ПромИнТех», «ПРИВОДЫ АУМА», «Газпром», НПП «СЕНСОР», АО «Энергомаш», «СпецПромАрматура», ОДК, «Транснефть», DRÄGER, «АБС ЗЭиМ Автоматизация», Группа «ПОЛИПЛАСТИК», «Руст-95» и многие другие.

В организации и работе выставки и Национального нефтегазового форума принимают участие представители министерств, ТПП РФ и союзов предпринимателей. «Нефтегаз» посещают 7 100 руководителей и топ-менеджеров нефтегазодобывающих и перерабатывающих компаний, поставщиков нефтепродуктов, нефтехимических предприятий, организаций, занятых в ТЭК и смежных отраслях.

Видео о выставке «Нефтегаз 2022» https://www.youtube.com/watch?v=aVqEz7ggrNI&list=PLOE-_SW45Vq3w7YdBZb75nspCA7ruDqxe&t=4s

Источник видео: https://www.youtube.com/channel/UCvYCE0o5EyhtdJ3mygl8VWw

Источник фотографий: https://armavest.ru/photo/vystavki-i-meropriyatiya/kak-proshla-vystavka-neftegaz-2022-fotootchet-ot-mediagruppy-armtorg/